Los robots móviles ponen a la industria en movimiento.

Los robots: herramienta clave para la adquisición de datos.

August 20, 2018

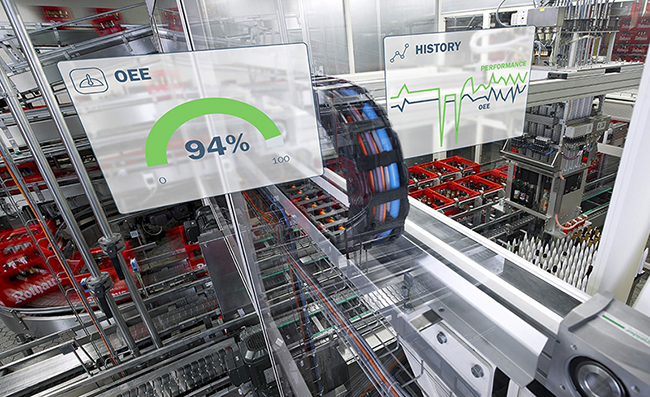

¿Dónde está el valor del IIoT para el negocio?

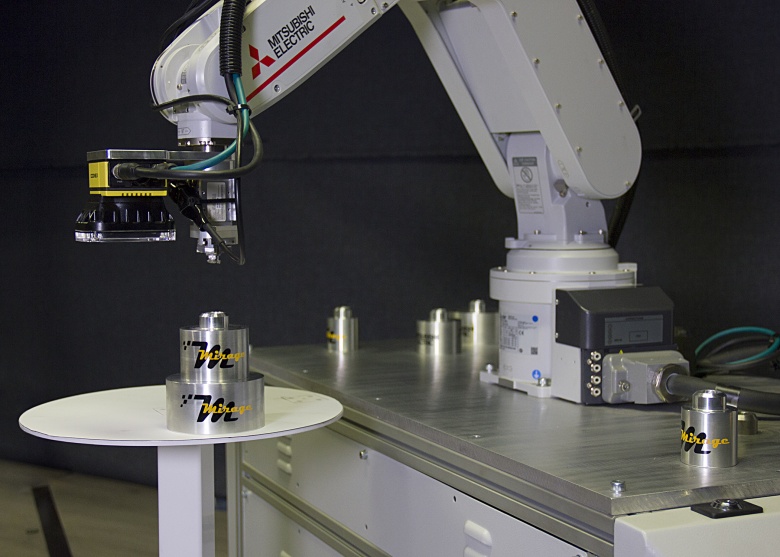

August 27, 2018Mitsubishi Electric y Mirage han desarrollado un vehículo guiado de forma autónoma (AGV) equipado con un brazo robótico, que permite desplegar el mismo robot en varias estaciones de trabajo.

El sistema ha sido diseñado para brindar una flexibilidad sin precedentes a las líneas de ensamblaje y aumentar la productividad de la planta. Un robot de brazo articulado fijado en una posición estática puede ser tremendamente útil para realizar tareas de línea de producción, como transferir, empaquetar y clasificar elementos de un transportador, ensamblar o fijar componentes. Sin importar cuán flexible sea el robot en términos de adaptación a diferentes rutinas y tareas, todavía no ha podido viajar por el taller para realizar diferentes tareas en estaciones de trabajo individuales.

Aquí es donde Mitsubishi Electric y el fabricante de AGV Mirage han pensado un poco y plantearon la pregunta: ¿por qué no podemos mover el robot y si lo hiciéramos, cuántos beneficios adicionales habría?

Ahora que combina un Mirage AGV y un brazo robótico MELFA de Mitsubishi Electric como sistema autónomo, está claro que poder implementar un robot en varias estaciones de trabajo tiene una serie de ventajas.

-

El robot no solo puede moverse a lo largo de una línea de producción desde el ensamblaje del producto hasta las tareas de empaquetado según la demanda, sino que también puede cambiar de línea y funcionar donde sea que se necesite.

-

El AGV puede moverse por la línea de ensamblaje siguiendo un camino trazado por cinta magnética. Las etiquetas de identificación por radiofrecuencia se usan para indicarle a la AGV dónde parar, acelerar o ralentizar.

-

También está equipado con escáneres de seguridad que permiten que el dispositivo se detenga si se encuentra un obstáculo en camino o si un operador se acerca demasiado al vehículo.

-

El robot y el vehículo se comunican a través de un PLC de Mitsubishi Electric que les permite determinar cuándo el AGV ha llegado a la estación y la tarea puede ponerse en marcha. Al llegar a una estación de trabajo designada, antes de realizar la tarea real, el sistema de visión externa evalúa la ubicación de la máquina para compensar las pequeñas variaciones en la posición de llegada y recalcula su posición con respecto a la estación. Una vez que se establece este punto de referencia, se conserva toda la precisión del robot industrial.

-

Equipado con una fuente de alimentación a bordo que dura hasta 13 horas, la unidad puede completar fácilmente un turno completo antes de que la unidad de potencia se intercambie rápidamente. Los operadores pueden interactuar con el robot y AGV a través de un terminal de operador gráfico (GOT) de Mitsubishi Electric o remotamente, usando una caja de control maestro conectada a Wi-Fi.

-

El brazo robótico también cuenta con herramientas de mantenimiento predictivo de Mitsubishi Electric, que permiten a los operadores determinar rápidamente cualquier problema en el equipo y minimizar el tiempo de inactividad.

Al maximizar la seguridad del operador, la facilidad de uso, la interconectividad y la flexibilidad en la fábrica, la solución es un facilitador obvio para lograr los objetivos de la Industria 4.0.

Da clic aquí para ver el video.