La supresión de movimiento aumenta la velocidad, reduce el tiempo de inactividad

Nueva serie MELFA FR. Robot con tecnología de inteligencia artificial

September 14, 2018

El cambio de la maquinaria industrial: cuándo y por qué

September 24, 2018Eliminar el movimiento no deseado ayuda a los fabricantes a mejorar la eficiencia

En ambientes industriales, las vibraciones son todo menos buenas. Minimizar el movimiento no deseado puede traer muchos beneficios, mejorar la velocidad de producción y reducir el desgaste de los equipos de fabricación.

Los desafíos del movimiento no deseado.

Muchos problemas pueden ocurrir cuando hay movimientos no deseados en la maquinaria automatizada. Los tiempos de producción pueden ser más lentos cuando los procesos deben reducirse para adaptarse a la vibración, como cuando las botellas se transfieren de una línea de producción a una caja que se mueve a lo largo de una cinta transportadora. Y con el tiempo, temblores menores pueden hacer que los componentes fallen antes de lo deseado.

Estos problemas son mayores en equipos pesados, como pórticos y sistemas de movimiento rápido que manejan materiales.

Durante años, una de las técnicas más comunes para reducir la vibración ha sido hacer que los componentes móviles sean más rígidos. Cuanto más rígido sea un brazo en movimiento, menos temblará. Pero esta técnica de diseño no se ha adaptado bien a los objetivos principales de los últimos años: fabricar máquinas que son más pequeñas, más livianas y menos costosas de producir. Los OEM reconocen que cuando se reduce el tamaño de las piezas móviles, las máquinas actuales se pueden mover con motores más pequeños. Sin embargo, aunque un motor más pequeño reducirá el costo, el peso y el tamaño del equipo, no resolverá el problema de las desviaciones mecánicas no deseadas.

Opciones de supresión con ajuste automático.

La solución: supresión de vibraciones. Las técnicas de supresión de vibraciones se pueden usar para un control de movimiento efectivo mientras se reducen los temblores no deseados. Con este enfoque para el control de la vibración, los diseñadores de equipos pueden ofrecer a los clientes máquinas más pequeñas, ligeras y menos costosas que funcionan tan rápido o más rápido que sus predecesores.

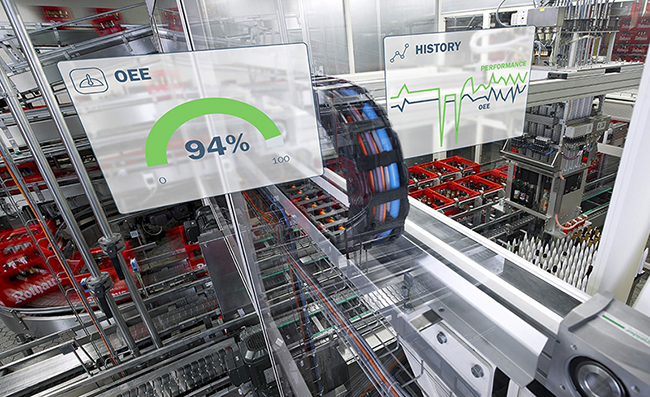

Es relativamente común obtener una mejora del rendimiento del 20% cuando se agrega la supresión de vibraciones. No es raro experimentar ganancias en el rango del 50%, señala Mitsubishi. Eliminar la vibración, reduce la pegajosidad o el tiempo de asentamiento. Bajar la tachuela permite que la máquina corra más rápido manteniendo una precisión extremadamente alta.

Sin embargo, es difícil ajustar todos los motores en equipos avanzados. Al igual que con las máquinas mismas, no todos los sistemas de supresión de vibraciones se crean iguales. A menudo, es difícil y lleva mucho tiempo calibrar todos los motores y hacer que las máquinas funcionen sin problemas, sin mucha desviación mecánica.

Si esas vibraciones no están bien controladas, toda la máquina sufrirá movimientos no deseados, lo que puede ocasionar que los componentes internos se degraden a un ritmo más rápido. Cuanto más pesadas sean las cargas, más probable es que las vibraciones lleven a la base de la máquina.

Las máquinas más eficientes usan capacidades de ajuste automático. El ajuste automático es mucho más simple que ajustar cada motor en una máquina compleja. Además, el ajuste automático de estos motores reducirá drásticamente los movimientos en las partes móviles, por lo que el cuerpo de la máquina no tendrá que soportar la desviación mecánica. También es más fácil acomodar la flexión de producción. La tecnología de ajuste automático facilita la configuración del equipo y realiza ajustes cuando las cargas cambian, por ejemplo, cuando los tamaños de las botellas van de 12 a 16 onzas. Tuning es una especialidad en Mitsubishi. La compañía ha perfeccionado sus técnicas, ya sea permitiendo que los operadores realicen ajustes presionando un solo botón (One Touch Tuning), o haciendo uso de Auto Tuning, donde el amplificador se ajusta continuamente para un rendimiento óptimo. Yendo un paso más allá, el ajuste también permite que el sistema detecte y elimine las vibraciones no deseadas de toda la máquina. Este sencillo procedimiento de configuración de un solo botón es una gran ayuda para todos los usuarios, pero es especialmente útil para aquellos que a menudo necesitan ajustar el equipo diariamente. Este sencillo paso de configuración desencadena un proceso complejo que utiliza varios filtros para minimizar el movimiento no deseado.

Muchas tecnologías de ajuste usan solo un par de filtros.

Los sistemas Mitsubishi emplean cinco o más filtros para maximizar la estabilidad. El uso de más filtros ayuda a proporcionar operaciones sin problemas en una amplia gama de condiciones, lo que facilita a los fabricantes el uso del equipo para muchas aplicaciones diferentes. Dichas capacidades son un factor importante en los entornos de producción que cambian rápidamente en la actualidad, donde los tamaños de lotes más pequeños se están volviendo más comunes. Los beneficios también se ven en las tiradas de producción largas, ya que el uso de varios filtros garantiza que las operaciones sin vibraciones se puedan mantener durante largos períodos de tiempo.

Posicionamiento para rentabilidad

Cuando las empresas emplean tecnologías de filtrado que han sido bien probadas en una gran cantidad de instalaciones de producción del mundo real, es probable que vean mejoras sólidas en la productividad. Al mismo tiempo, muchos gerentes de planta disfrutarán de reducciones en el tiempo de inactividad no planificado causado por fallas de componentes en equipos que tienen una vibración excesiva. Un mejor control de la vibración presenta una combinación ganadora para cualquier instalación de automatización industrial: un tiempo de configuración reducido, un rendimiento más rápido y menos fallas en los componentes pueden aportar mejoras significativas en el resultado final de la operación.

Fuente: AutomationWorld.com