Robots industriales acceden a la IA a través de la nube

Dos robots son mejores que uno.

October 1, 2018

Lo que todos deben saber sobre la industria 4.0

October 12, 2018Mitsubishi Electric ha desarrollado una solución basada en la nube para el mantenimiento proactivo basado en la plataforma de AI dentro de IBM Watson, que permite el análisis inteligente de los datos operativos para predecir y resaltar los futuros requisitos de mantenimiento.

La teoría es que a veces se pasan inadvertidos los requisitos del programa de servicio para los robots, lo que, a pesar de los ciclos de trabajo extendidos y la fiabilidad general de los robots modernos, no es una situación saludable para la operación continua de la planta. Sin embargo, al utilizar un método innovador de mantenimiento predictivo, los usuarios se involucran con sus robots, reciben datos operativos y de mantenimiento y, por lo tanto, se mantienen saludables mediante los planes de mantenimiento planificados, reduciendo los costos operativos, aumentando la productividad de los activos y mejorando la eficiencia del proceso.

Poner el mantenimiento predictivo en la agenda digital.

Hoy en día, muchas compañías aún se sorprenden cuando ocurren fallas en las máquinas. Tienden a solucionar problemas durante el tiempo de inactividad forzado o a implementar un mantenimiento preventivo basado en horarios establecidos o en el número de horas de funcionamiento. Sin embargo, el uso de técnicas de mantenimiento predictivo puede resaltar los problemas de producción mucho antes de que den como resultado un tiempo de inactividad no planificado o un impacto en el rendimiento. El personal de mantenimiento puede tomar medidas correctivas antes de que se produzcan fallos o antes de que el rendimiento de la máquina se deteriore y se fabriquen productos de calidad inferior.

El beneficio adicional del mantenimiento predictivo es que, al evitar potencialmente algunas tareas de mantenimiento de horario fijo, no hace mantenimiento al equipo cuando no es necesario, sino a pedido, ahorrando tiempo y gastos.

Esta última solución de Mitsubishi Electric que ofrece mantenimiento predictivo para robots utiliza la plataforma AI en IBM Watson para evaluar los requisitos reales de mantenimiento y luego sugerir acciones para tomarlas de manera eficiente y oportuna. La plataforma utiliza modelos de mantenimiento predictivo, simulación digital y extrapolación de tendencias para proporcionar información de mantenimiento basada en el uso real y las características de desgaste. Esto es especialmente pertinente para los robots, donde los usuarios no siempre aprecian que el mantenimiento periódico sea un requisito obligatorio.

IBM Watson

Watson es una AI de computadora para responder preguntas, capaz de responder preguntas planteadas en lenguaje natural, que lleva el nombre del primer CEO de IBM, el industrial Thomas J. Watson. Inicialmente desarrollado para responder preguntas y competir en el concurso de concursos de EE. UU. ¡Jeopardy! Que ganó en 2011, desde entonces se ha implementado como una interfaz comercial bajo demanda a la que varias aplicaciones pueden acceder en línea. (Watson en IBM Cloud) ha desarrollado capacidades de aprendizaje automático y hardware optimizado disponible para desarrolladores e investigadores.

Hay un número de piezas móviles dentro de SCARA y robots de brazo articulado, dependiendo del tipo y modelo que incluyen servomotores, engranajes, husillos de bolas, correas, rodamientos y sellos. Los artículos experimentarán desgaste a lo largo del tiempo y requerirán un reemplazo eventual, mientras que otros necesitarán lubricación nueva y una revisión de servicio sobre las tensiones de la correa, etc. los componentes con un estado activo y luego reciben consejos considerados adaptados a esa máquina en particular coincidirán con el mantenimiento de acuerdo con los requisitos.

Comandos de voz para robots industriales.

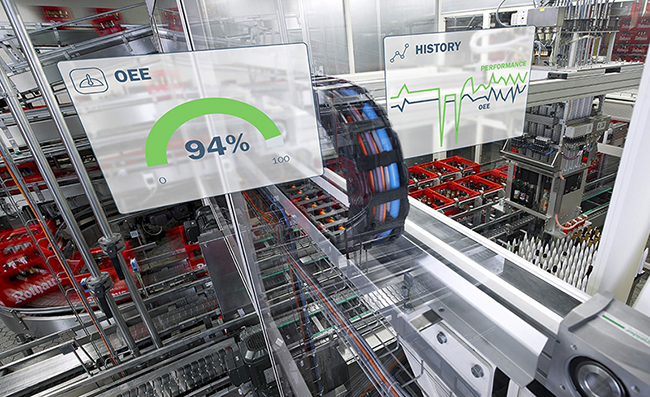

El sistema también demuestra cómo se puede mejorar la velocidad y la eficiencia de las actividades de mantenimiento necesarias que se llevan a cabo mediante los comandos de voz. Se utiliza una plataforma de realidad aumentada para crear una superposición visual que proporciona información en vivo en gráficos de pantalla interactivos en tiempo real. Siri, por ejemplo, puede utilizarse para emitir comandos simples basados en el conocimiento obtenido de la pantalla. Se espera que una mayor visibilidad de la información del estado en vivo proporcione oportunidades para reducciones significativas en el tiempo de inactividad.

La realidad aumentada proporciona soporte adicional para el mantenimiento.

Usando esto, las actividades de mantenimiento del sistema también se pueden optimizar mediante el uso de gafas inteligentes, donde el operador recibe orientación sobre qué tareas deben realizarse. Las gafas pueden mostrar dibujos CAD de las distintas partes del robot, superpuestas sobre el propio robot. Las gafas también pueden mostrar el manual de mantenimiento y las instrucciones individuales.

Este tipo de interacción humano / máquina de próxima generación funciona bien con las últimas soluciones de seguridad que pueden acabar con la jaula entrelazada tradicional en muchos casos, confiando en los sensores de proximidad inteligentes y la función MELFA SafePlus de Mitsubishi Electric para administrar el movimiento del robot de forma segura en presencia de los humanos.

Fuente: industry40today.com